WSTĘP

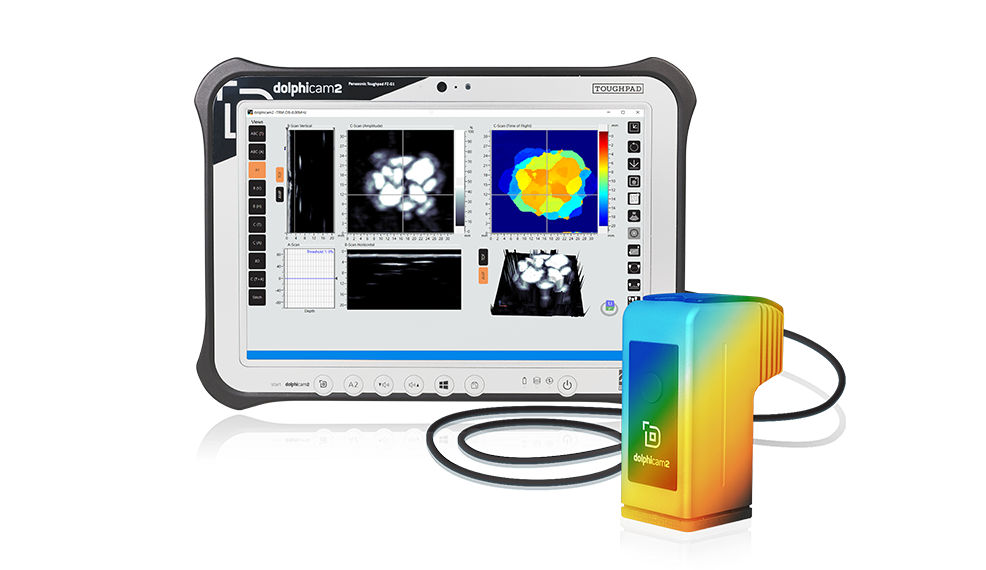

Kompozytowe konstrukcje o strukturze plastra miodu mogą być trudne do inspekcji ze względu na nieuniknione tłumienie wewnątrz badanej próbki. Aby sprostać temu wyzwaniu, dolphitech opracował nowy system MxTTU™ . System wykorzystuje metodę transmisyjną (TTU), aby zapewnić doskonałą penetrację przez materiały silnie tłumiące.

Aby pomóc zademonstrować możliwości systemu MxTTU™ ,dokonaliśmy inspekcji w następujących obszarach

- struktura rdzenia, w której honeycomb Nomex jest umieszczony między warstwami CFRP,

- spoina utworzona przez nałożenie kleju epoksydowego pomiędzy monolitycznymi powierzchniami z włókna węglowego.

Wszystkie osadzone defekty zostały wykryte za pomocą dolphicam2 MxTTU™ poprzez utratę amplitudy sygnału wewnątrz próbki i wyraźnie zidentyfikowane w naszym oprogramowaniu jako ciemne obszary w C-skanach w reprezentacji amplitudowej. Wyniki te, wraz z metodologią eksperymentalną i innymi istotnymi szczegółami, zostały opisane w poniższym tekście.

PRZEGLĄD BADANIA

Konstrukcje warstwowe o strukturze plastra miodu znalazły szerokie zastosowanie w przemyśle lotniczym, gdzie zapewniają wysoką wytrzymałość i sztywność konstrukcji, przy jednoczesnym zachowaniu niskiej masy. Jednak pusta struktura samego rdzenia o strukturze plastra miodu charakteryzuje się wysokim tłumieniem akustycznym, co może stanowić problem w badaniach ultradźwiękowych w metodzie pulse-echo (PE). Dzieje się tak, ponieważ wyemitowana fala dźwiękowa musi przejść przez rdzeń na przeciwną powierzchnię i z powrotem do odbiornika zachowując energię wystarczającą do efektywnego zarejestrowania. Na podobnej zasadzie mogą pojawić się trudności z inspekcją spojeń, ponieważ padające ultradźwięki są rozpraszane w obszarze spoiny, zmniejszając w ten sposób poziom rejestrowanej energii.

W takich sytuacjach zastosowanie badania ultradźwiękowego przez transmisję (TTU) może być bardzo korzystne, dlatego dolphitech opracował nowy system TTU o nazwie Matrix Through Transmission Ultrasound (MxTTU™).

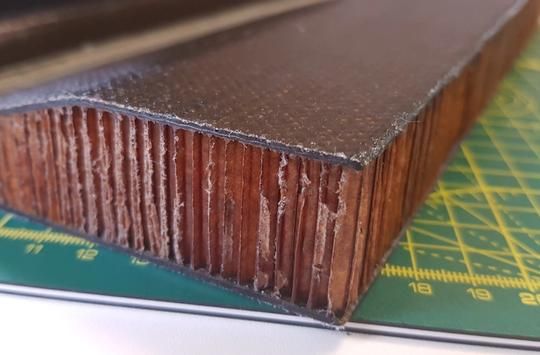

Aby przetestować możliwości MxTTU™, firma Flying S Inc. wyprodukowała dla firmy dolphitech próbkę zawierającą różne spreparowane defekty reprezentujące odklejenia. Próbkę pokazano na rysunku 1. Składa się ona z dwóch głównych obszarów, obszaru warstwowego rdzenia o strukturze plastra miodu i kołnierza L z obszarem klejenia.

Rysunek 1. a) Zdjęcie próbki z b) rysunkami technicznymi w rzucie izometrycznym, c) góra (strona szorstka), d) bok. e) i f) widoki szczegółowe.

Region rdzenia o strukturze plastra miodu

Region składa się z rdzenia o strukturze plastra miodu Nomex (AHN4120) klasy lotniczej o grubości ~0,98 cala, pokrytego powierzchniami z włókna węglowego 193g/m2 (MTM45-1 CF0526A-36%RW). Jedna strona próbki jest pokryta powierzchniami o grubości 3 warstw (3 warstwy/rdzeń/3 warstwy), natomiast druga strona materiałem o grubości 6 warstw (6 warstw/rdzeń/6 warstw). Grubości powierzchni 3-warstwowych i 6-warstwowych wynoszą odpowiednio ~0,05 i ~0,07 cala, a całkowita grubość panelu wynosi ~1,07 i ~1,12 cala z odpowiednich stron. Ta zmiana grubości w środku panelu jest widoczna na rysunku 1a.

Pomiędzy powierzchnią czołową a rdzeniem o strukturze plastra miodu (strefy A i B na rysunku 1), umieszczono sześć okrągłych odbłyśników. Trzy z tych odbłyśników o średnicy 0,25″, 0,5″ i 1″ zostały umieszczone na interfejsie skóra-rdzeń od strony szorstkiej, podczas gdy trzy kolejne odbłyśniki o tych samych średnicach zostały umieszczone na interfejsie skóra-rdzeń od strony gładkiej. Te wady są reprezentatywne dla rozwarstwienia skóry i rdzenia. Mają one niekorzystny wpływ na właściwości mechaniczne struktury. Takie rozwarstwienie podczas eksploatacji znacznie zmniejszyłoby sztywność części i mogłoby się szybko rozprzestrzeniać.

Region Bondline

Na całej szerokości próbki grubość rdzenia zwęża się do punktu, w którym dwie powłoki CFRP łączą się, tworząc monolityczną sekcję o grubości ~0,07 cala po jednej stronie i ~0,12 cala po drugiej. Przyklejony (Henkel Loctite EA 9396) do tego monolitycznego CFRP jest L-kształny kołnierz z włókna węglowego (MTM45-1 CF0526A-36%RW) o grubości 0,09 cala. Warstwa kleju ma nominalnie 0,075 cala z jednej strony i 0,027 cala z drugiej, aby utrzymać tę samą grubość złącza klejonego. W związku z tym całkowita grubość tego złącza klejonego wynosi ~0,23 cala.

Wzdłuż tej linii spojenia osadzono sześć okrągłych reflektorów z tego samego materiału i o średnicach, co w obszarze rdzenia o strukturze plastra miodu; trzy odbłyśniki są umieszczone na styku kołnierza L z klejem, a trzy na styku kleju z konstrukcją główną (strefy C i D na rysunku 1). Na promieniu kołnierza L znajdują się również reflektory osadzone w środku laminatu (strefa E na rysunku 1). Zostaną one omówione w oddzielnym studium zdolności, ponieważ lepiej nadają się one do zbadania przy użyciu metody pulse-echo.

METODA BADANIA

Próbkę zbadano przy użyciu systemu dolphicam2+ . Do kontroli obszaru rdzenia o strukturze plastra miodu użyto pary modułów przetwornika TRM-EA-1,5MHz, a do obszaru spoiny zastosowano parę modułów TRM-AF-3,5MHz.

TRM-EA-1.5MHz to nasz przetwornik nieskiej częstotliwości zaprojektowany do penetracji grubych struktur, podczas gdy TRM-AF-3.5MHz to doskonały wybór do bardziej ogólnych zastosowań CFRP. TRM-AF-3,5 MHz ma częstotliwość, która jest wystarczająco niska, aby przejść przez CFRP, ale wciąż wystarczająco wysoka, aby uzyskać doskonałą rozdzielczość podczas inspekcji.

Oprócz różnych częstotliwości, główną różnicą między przetwornikami jest materiał linii opóźniającej. TRM-EA-1.5MHz działa w bezpośrednim kontakcie z częścią, podczas gdy TRM-AF-3.5MHz posiada linię opóźniającą 8mm Aqualene. MxTTU może być używany z dowolnymi parami (jednakowych) dostępnych TRM dolphicam2.

Jako środek sprzęgający zastosowano standardowy żel ultradźwiękowy.

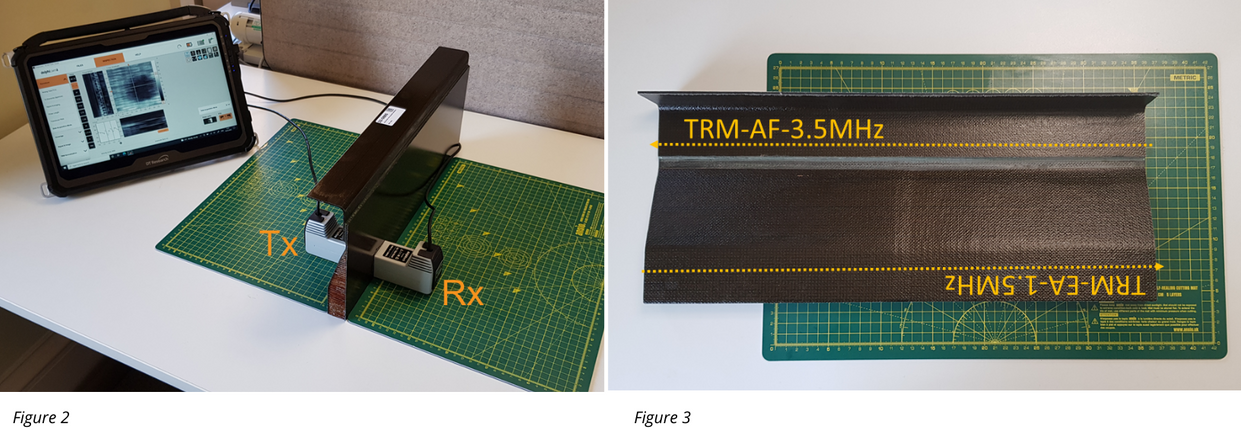

Rysunek 2. Zdjęcie dolphicam2+ z parą modułów przetworników TRM-EA-1.5MHz pracujących w trybie TTU. TRM nadawczy (Tx) i odbiorczy (Rx) są oznaczone.

Rysunek 3. Zdjęcie z góry próbki (strona szorstka) z nałożeniem tras akwizycji C-skanów do sklejenia mapy. Trasy są oznaczone strzałkami i przetwornikami użytymi na każdej trasie. Etykiety są zorientowane zgodnie z orientacją C-skanu (tj. dane TRM-EA-1,5MHz są odwrócone względem danych TRM-AF-3,5MHz).

Lokalizacje defektów zidentyfikowano za pomocą skanowania ręcznego, a następnie wykonano mapę powierzchni w trybie ręcznego sklejania C-skanów wzdłuż pasków o szerokości 0,98 cala, które znajdowały się wzdłuż miejsc występowania defektów, jak pokazano na rysunku 3. Nadawczy TRM jest umieszczony na teksturowanej powierzchni (strona szorstka), a odbiorczy TRM na przeciwległej powierzchni (strona gładka).

WYZWANIA

Z uwagi na konstrukcję struktury plastra miodu, problemem w inspekcji ultradźwiękowej jest niska gęstość, ponieważ powietrze bardzo silnie tłumi dźwięk. Problemem może się również okazać silne tłumienie na obszarze złącza klejonego. Badanie jest dodatkowo utrudnione przez chropowatą teksturę jednej z powierzchni.

WYNIKI

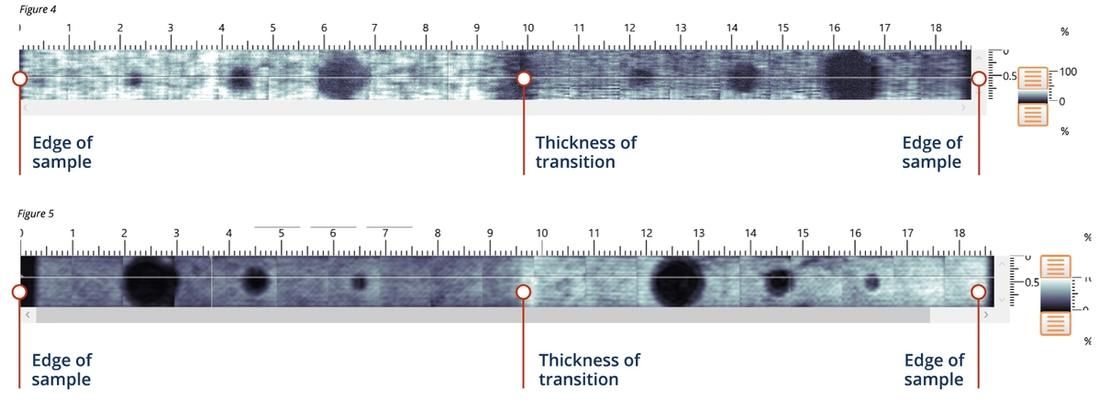

Zarówno rdzeń plastra miodu, jak i regiony spojenia zostały pomyślnie zbadane za pomocą dolphicam2+. Mapy obszarów o strukturze plastra miodu i obszaru spoiny są przedstawione na Rysunkach 4 i 5.

Rysunek 4. Ręcznie zszyty C-skan defektów w strukturze plastra miodu wykonany modułem przetwornika TRM-EA-1.5MHz. Wystąpiły trudności w utrzymaniu kontaktu na przejściu grubości, stąd utrata amplitudy sygnału w tym miejscu.

Rysunek 5. Ręcznie zszyty C-skan bondline wykonany modułem przetwornika TRM-AF-3,5MHz.

Defekt są łatwo identyfikowalne jako ciemne okręgi w widoku C-scan, ze względu na utratę amplitudy sygnału na ich powierzchni. Na tych C-skanach pomiary defektów zostały wykonane za pomocą narzędzia do pomiaru liniiowego, a wartości zmierzone, oraz nominalne są zaprezentowane w celu porównania w Tabeli 1. Zmierzone średnice defektów są pogrupowane według strefy, w której się znajdują. (Strefy zaznaczono na Rysunku 1).

Tabela 1. Porównanie nominalnych i zmierzonych średnic defektów, gdzie defekty są pogrupowane w kolumny według strefy występowania. Dokładność zmierzonych wartości odzwierciedla pełną precyzję narzędzia pomiarowego, a nie rzeczywistą precyzję, ponieważ wykonano tylko pomiary przybliżone.

Z Tabeli 1 wyczytać można, że wszystkie zmierzone średnice defektów są zbliżone do ich wartości nominalnych. Wszystkie pomiary zostały wykonane z dokładnością mieszczącą się w 11,8% ich wartości nominalnej ze średnią bezwzględną różnicą wynoszącą 4,3%.

Dodatkowo przejście grubości można zaobserwować jako zmianę odcienia tła, gdzie obszar o wyższej amplitudzie sygnału odpowiada obszarowi z grubszą skórą. (Lewa strona skanu na Rysunku 4 i prawa strona skanu na Rysunku 5)

WNIOSKI

12 wbudowanych defektów zostało pomyślnie wykrytych przy użyciu aparatu dolphicam2+ z MxTTU™. System umożliwia kontrolę próbek o wysokim tłumieniu, takich jak nateriały o strukturze plastra miodu i spoiny, jak zaprezentowano powyżej. W związku z tym system MxTTU™ może być wykorzystywany do kontroli jakości konstrukcji warstwowych i wykrywania wad spojenia, zapewniając użyteczność w różnorodnych zastosowaniach kontroli lotniczej. Dodatkowo, poprzez przełączenie z trybu TTU na tryb pulse-echo, możliwa jest dalsza inspekcja charakterystyki defektów w celu dokładnego pomiaru grubości.